1 微細穴加工

2 微細創成加工

3 超深穴細穴加工

4 超硬深穴加工

5 難削材大径深穴加工

6 チタンの無変色加工

7 次世代化合物半導体加工

8 特殊材質加工

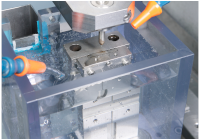

特殊な性質をもつ材質への加工も追及。

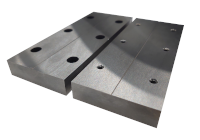

ドリル加工の場合には歯が傷みやすく、割れや欠けが起きる可能性があるネオジム、サマリウムコバルト磁石は、非接触加工の細穴放電加工機なら問題なく加工。

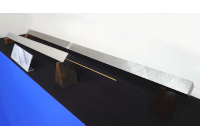

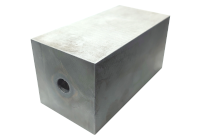

切り屑が発火しやすく加工の際に注意が必要となるマグネシウムへの加工も、浸漬加工を行うことで解決。(画像12)

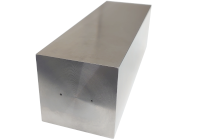

また、電気を通さないセラミックスには加工することができなかったが、電気を通す”導電性セラミックス”への加工に挑戦するなど、

様々な可能性を引き出していく。

【加工データ】

- 深さ :50mm

- 穴径 :φ0.45

- 加工時間:7分

ネオジム

- 深さ :50mm

- 穴径 :φ0.95

- 加工時間:8分

- 深さ :38mm

- 穴径 :φ1.0

- 加工時間:6分

サマリウムコバルト磁石

- 深さ :100mm

- 穴径 :φ2.0

- 加工時間:1分30秒

画像13

マグネシウム

- 深さ :3mm

- 穴径 :φ0.128-0.178

- 加工時間:36秒

画像14

NPZ-28 導電性セラミックス